Vollständig automatisierte Probenahme mit dem Numera®-System

Biopharmazeutische Produkte sind in der Regel aufgrund der intra- und extrazellulären biologischen, chemischen und physikalischen Veränderungen, die während des Herstellungsprozesses stattfinden, in ihrer Struktur heterogen 6. Um Prozessinformationen in Echtzeit zu erhalten, werden fortschrittliche Werkzeuge der Prozessanalytik (PAT) zwischen vor- und nachgelagerten Arbeitsschritten eingesetzt 7. Laut Konstantinov und Clooney stehen derzeit keine ausreichenden Echtzeitdaten zu Produktqualitätsmerkmalen (z. B. Aggregation, Glykosylierung, Aktivität, Verunreinigungsgrad) zur Verfügung, und es ist unwahrscheinlich, dass in naher Zukunft zuverlässige Inline- und Online-Sensorlösungen auf den Markt kommen werden 3. Alternative Optionen, die bereits heute eingesetzt werden, sind die sterile manuelle Probenahme und die anschließende Inline-Analyse mit Hilfe etablierter Analysemethoden, die jedoch Analysedaten mit einer Zeitverzögerung liefern. Mit Numera® können Probenahme und Analyse vollständig automatisiert werden, was ausreichende Informationen über kritische Produktqualitätsmerkmale nahezu in Echtzeit liefert und eine adaptive prozessweite Steuerung ermöglicht.

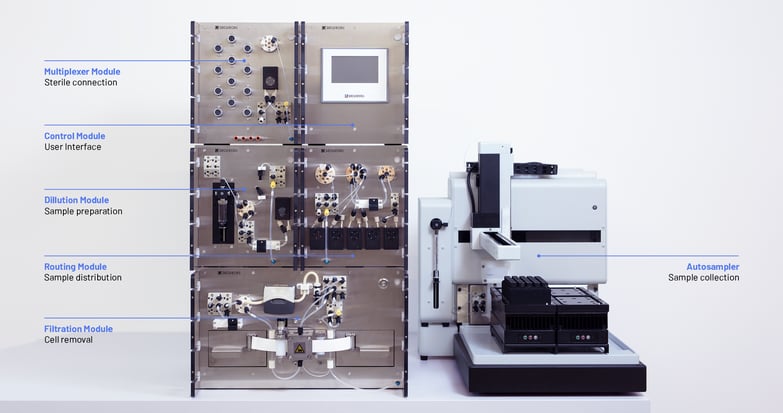

Numera® kann flexibel konfiguriert werden, um die Probenahme von bis zu 16 Bioreaktoren oder nachgeschalteten Schwalltanks, eine nahtlose Probenverarbeitung und den Probentransfer zum Sample Collector zur Probenlagerung oder zu Analysegeräten von Drittanbietern zu ermöglichen (Abbildung 1). Im Vergleich zu anderen Probenahmesystemen ermöglicht Numera® die Entnahme kleiner Probenmengen mit hoher Frequenz, eine zuverlässige Probenverarbeitung mit präziser Verdünnung (Fehler ≤ 2 % SD) und einzigartiger Bandfiltrationstechnologie, eine gekühlte Probenlagerung im Sample Collector und eine bewährte Integration mit mehreren Zell- und biochemischen Analysegeräten und HPLC-Systemen. Dies führt zu einer vollständigen Automatisierung der probenbasierten Überwachung. Darüber hinaus wird Numera® mit der leistungsstarken Prozessinformationsmanagement-Software Lucullus® geliefert, die eine digitale Integration der Geräte und Analysatoren, die Erfassung und zentrale Speicherung aller Prozessdaten sowie eine prozessweite Überwachung und Steuerung ermöglicht.

Nahtlose Integration der probenbasierten Analytik in die kontinuierliche Bioprozesstechnik

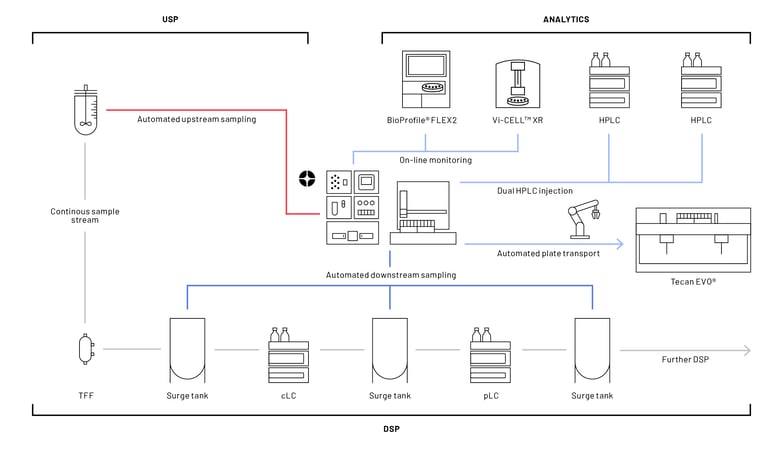

Numera® wurde als zuverlässiges Probenahmesystem in vielen Forschungs- und Entwicklungslabors im Upstream-Bioprozess erfolgreich eingesetzt. Im Rahmen eines kontinuierlichen Bioprozesses in einer Kundenanlage beprobt Numera® erstmals gleichzeitig entlang der Up- und Downstream-Prozesskette (Abbildung 2). Revolutionär an der Anlage ist nicht nur die Anwendung im Up- und Downstream-Processing mit einer doppelten HPLC-Injektion, sondern auch der automatisierte Transfer einer Deep-Well-Platte vom Numera® Sample Collector auf eine Tecan EVO®-Plattform mit einem xArm-Roboter. Unseres Wissens nach ist dies der erste Bericht über die Inbetriebnahme der Tecan EVO®-Plattform.

Der kontinuierliche Bioprozess ist Teil eines Innovationslabors, in dem das Unternehmen modernste Bioprozesstechnologien testet und evaluiert, um Bioprozess 4.0 Produktionskonzepte zu erreichen.

Ein rekombinantes menschliches Protein, das für die Behandlung von Hämophilie wichtig ist, wird mit einem Säugetier-Expressionssystem in einem Bioreaktor hergestellt. Der Abfluss, bestehend aus Medien und Zellen, wird in ein Abwasserreservoir geleitet und von dort in den nachgeschalteten Verarbeitungsprozess eingeführt (Abbildung 2, graue Linie). Die nachgeschalteten Arbeitsschritte der Tangentialflussfiltration, der Einfang-Flüssigkeitschromatographie (cLC) und der Polier-Flüssigkeitschromatographie (pLC) sind durch Ausgleichsbehälter getrennt. Ausgleichsbehälter , bei denen es sich um beliebige Behälter, Tanks oder Säcke handelt, die zwischen den einzelnen Arbeitsschritten platziert werden, werden häufig eingesetzt, um die einzelnen Arbeitsschritte teilweise oder vollständig zu entkoppeln, einen reibungslosen, kontinuierlichen Betrieb aufrechtzuerhalten und Störungen zu reduzieren 8. Darüber hinaus sind Ausgleichsbehälter auch als Probenahme- oder Einfügepunkte für Inline-Messsonden nützlich 9.

Die automatisierte Probenahme entlang des kontinuierlichen Bioprozesses wird durch mehrere fluidische Verbindungen zwischen Numera® und den Bioreaktorsystemen (Abbildung 2, rote Linie) und zwischen Numera® und den nachgeschalteten Ausgleichsbehältern (Abbildung 2, dunkelblaue Linie) realisiert. Numera® entnimmt sequentiell Proben aus den Upstream- oder Downstream-Gefässen, verarbeitet die Proben und leitet sie nahtlos an das BioProfile® FLEX2 Analysegerät (NovaBiomedical) oder das Vi-CELLTM XR Analysegerät (Beckman Coulter) weiter oder speichert die Proben im Numera® Sample Collector (Abbildung 2, hellblaue Linie). Vom Sample Collector können die Proben in eine flüssige und/oder organische HPLC (Agilent Technologies) injiziert und/oder innerhalb der Probenplatte über den xArm-Roboter auf die Tecan EVO®-Plattform transferiert werden.

Im Rahmen der vorgestellten integrierten PAT-Lösung werden die manuellen Vorbereitungsschritte für die Probenmessungen automatisiert. Diese Schritte umfassen die Zuführung der Probe zum Analysegerät, die Probenbenennung und die Wahl der Analysemethode. Die Echtzeit-Analyseergebnisse werden von einem übergeordneten Kontrollsystem erfasst und für die strenge Überwachung der Prozessvariablen und der Produkt-CQA verwendet. Darüber hinaus werden die Ergebnisse verwendet, um die Beladungsdauer des cLC- und pLC-Schrittes als Reaktion auf die abnehmende zellspezifische Produktivität anzupassen, um eine hohe Kapazitätsauslastung ohne Ausbeuteverlust zu erreichen.

Neben den beschriebenen integrierten Analysegeräten hat Numera® in einer anderen Installation auch die Online-MD-LC-MS-Ladungsvarianten- und Peptid-Mapping-Analyse ermöglicht, um mehrere posttranslationale Proteinmodifikationen zu überwachen und die Bewertung kritischer Produktqualitätsattribute weiter zu verfeinern 10.

Schlussfolgerung

Flüssigproben sind nach wie vor eine der wichtigsten Quellen für prozessrelevante Daten. In der Upstream Prozess basieren zum Beispiel fast alle Informationen über Substrate, Biomasse und (Neben-)Produkte auf Proben und deren Analyse. Hier haben wir eine hochmoderne automatisierte Lösung zur Flüssigprobenahme im Upstream und Downstream Prozess vorgestellt.

Die vorgestellte integrierte PAT-Lösung bietet eine Antwort auf die grundlegenden Herausforderungen der Bioprozesstechnik. Aufgrund der vollständigen Automatisierung werden weniger Geräte, Verbrauchsmaterialien und Personal benötigt, Fehler durch manuelle Arbeit werden vermieden, eine hohe Messfrequenz und damit ein hoher Informationsgehalt werden erreicht, die Zeitverzögerung zwischen Probenahme und Analyse wird reduziert und die Reproduzierbarkeit wird durch eine einheitliche Probenbehandlung gewährleistet.

Durch massgeschneiderte Automatisierung und gleichzeitige Digitalisierung kann die Effizienz heutiger Produktionsprozesse deutlich gesteigert werden. Dies bildet die Grundlage für eine kontinuierliche Fertigung, garantiert Prozessstabilität über den Produktlebenszyklus und führt letztlich zu einer schnelleren Marktreife. Die vorgestellte Plattformtechnologie ebnet den Weg für die Bioprozesse der Zukunft.

Referenzen

- Walther, J. et al. The business impact of an integrated continuous biomanufacturing platform for recombinant protein production. J Biotechnol 213, 3–12 (2015).

- Rathore, A. S., Agarwal, H., Sharma, A. K., Pathak, M. & Muthukumar, S. Continuous Processing for Production of Biopharmaceuticals. Prep Biochem Biotechnol 45, 836–849 (2015).

- Konstantinov, K. B. & Cooney, C. L. White Paper on Continuous Bioprocessing. J Pharm Sci 104, 813–820 (2015).

- Nasr, M. M. et al. Regulatory Perspectives on Continuous Pharmaceutical Manufacturing: Moving From Theory to Practice: September 26-27, 2016, International Symposium on the Continuous Manufacturing of Pharmaceuticals. J Pharm Sci 106, 3199–3206 (2017).

- Feidl, F. et al. Process-wide control and automation of an integrated continuous manufacturing platform for antibodies. Biotechnol Bioeng 117, 1367–1380 (2020).

- Walsh, G. Post-Translational Modifications in the Context of Therapeutic Proteins: An Introductory Overview. in Post‐translational Modification of Protein Biopharmaceuticals 1–76 (John Wiley & Sons, Ltd, 2009). doi:https://doi.org/10.1002/9783527626601.ch1.

- Karst, D. J., Steinebach, F. & Morbidelli, M. Continuous integrated manufacturing of therapeutic proteins. Curr Opin Biotechnol 53, 76–84 (2018).

- Thakur, G., Nikita, S., Tiwari, A. & Rathore, A. S. Control of surge tanks for continuous manufacturing of monoclonal antibodies. Biotechnol Bioeng 118, 1913–1931 (2021).

- Patel, B. A. et al. On-Line Ion Exchange Liquid Chromatography as a Process Analytical Technology for Monoclonal Antibody Characterization in Continuous Bioprocessing. Anal Chem 89, 11357–11365 (2017).

- Dahotre, S., Dai, L., Kjenstad, K., Stella, C. & Camperi, J. Real-time monitoring of antibody quality attributes for cell culture production processes in bioreactors via integration of an automated sampling technology with multi-dimensional liquid chromatography mass spectrometry. J Chromatogr A 1672, 463067 (2022).